Пиролизная установка – это устройство, которое позволяет полностью решить проблему утилизации и переработки твердых бытовых отходов. Достоинством оборудования является экологичность и безопасность применения. В результате непрерывного пиролиза невостребованное сырье преобразовывается в качественные пользующиеся спросом материалы.

Стационарная установка для пиролиза

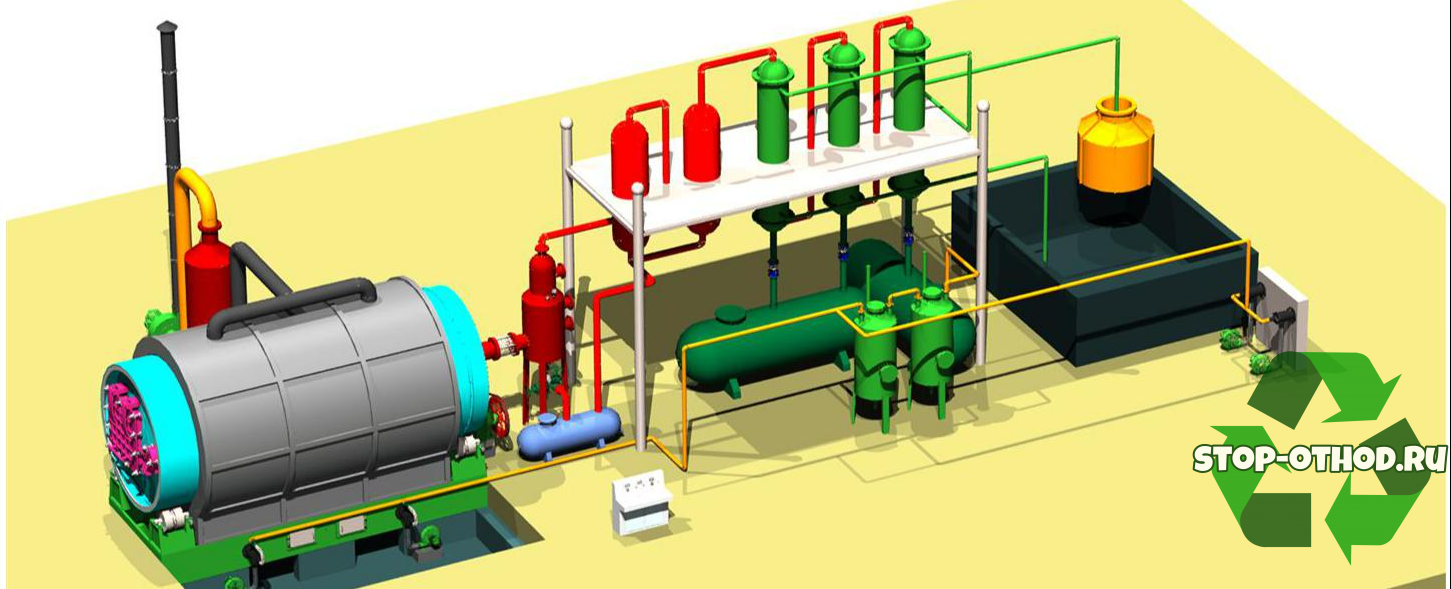

Оборудование пиролизного типа для переработки твердых отходов представляет собой блочную конструкцию с расположенной в центре достаточно объемной камерой. Верхняя часть устройства имеет загрузочные отверстия, через которые поступает сырье, требуемое утилизации.

В систему входят насосы различной мощности. Установка также оснащена:

- конденсаторами

- вентиляторами, над которым закреплены дроссельные заслонки

- отсеками для воды

- реактором

- загрузочным блоком

- модулями выгрузки

- швельшахтами

- газоанализаторами

- подогревающими воздух приспособлениями

- дымососами

Реактор устройства имеет герметичную загрузочную дверку. Она может быть прямоугольной или круглой формы. Последний вариант считается более удобным в использовании. Диаметр проема соответствует размеру реактора – от 2,2 до 2,8 метров. Количество сопел в устройстве зависит от модели пиролизного агрегата.

Характеристика

Пиролизные стационарные установки – это оборудование с высокими техническими показателями:

- производительность – более 120 куб. м. в час

- рабочий температурный режим – 230 градусов

- мощность насосов – 4 ватт

- давление в системе – более 40 Па

Оборудование стационарного типа содержит различного диаметра дымоотсосы и защитную систему серии РР20. Затворы в такой конструкции установлены только на центральном участке камеры. Разовая загрузка сырья в таких агрегатах может составлять от 4 до 20 тонн.

Рабочий процесс

С помощью пиролизной установки производится быстрая и полная переработка отходов с целью получения различных материалов высокого качества. Процесс модификации невостребованного сырья выполняется в такой последовательности:

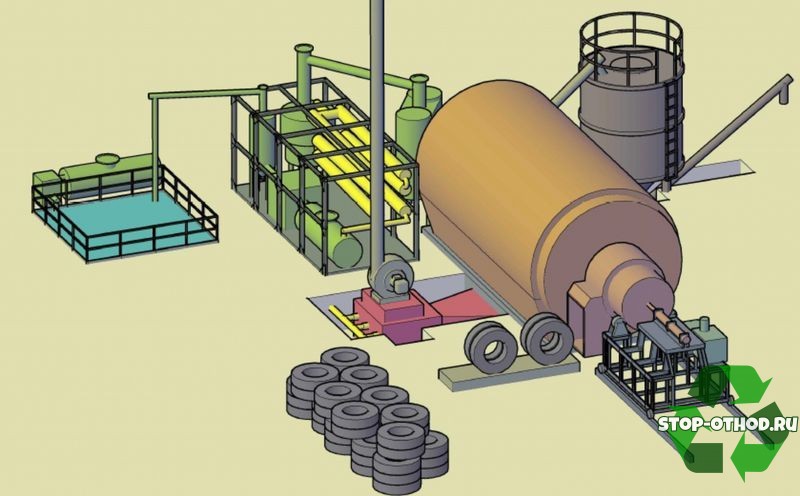

- Твердые бытовые отходы поставляются через загрузочную дверь. После поступления необходимого количества сырья отсек герметично закрывается.

- С помощью дизельной или газовой горелки происходит нагревание реактора до температуры 300- 400 градусов. Тепловой процесс способствует формированию нефтяных фракций. В некоторых моделях может использоваться другой вид топлива – дрова или уголь.

- При поступлении нефтяных газов в сепаратор происходит процесс конденсации тяжелых частиц пиролизного масла. После этого в каталитической колонне осуществляется молекулярное расщепление продукта, что приводит к образованию большого количества легких маслянистых фракций.

- Преобразованные газы поступают в кожухотрубное холодильное отделение, где после охлаждения и конденсации аккумулируются в топливной камере. Все оставшиеся горючие составляющие способствуют дальнейшему пиролизному процессу.

По завершению переработки оборудование остывает. Время охлаждения системы зависит от размеров устройства и производительных особенностей, в среднем составляет 2 — 4 часа.

Посредством автоматической системы выгрузки углерод поступает в специальные емкости для хранения. Затем через рабочий дверной проем достается металлоккорд, который во время переработки скручивается в рулон. Такое свойство намного облегчает процесс его удаления.

После извлечения всех продуктов пиролиза можно выполнять загрузку второй порции сырья для переработки.

Какие материалы можно переработать

В пиролизной установке можно произвести полную переработку таких бытовых отходов:

- пластик – мешки, пакеты, сумки

- бумага – макулатура, остатки фабричного производства

- отходы резины – подошва обуви, резинки жевательные

- кабель – телефонный, ПВХ, с резиновым изоляционным покрытием

- шины – мопедов, грузовых машин, велосипедов, изделия с нейлоновым кордом

Пиролизной обработке также могут подвергаться бутылки, пластиковые части автомобиля, старые ковры, металлопластиковые детали, масла после отработки, мазут.

Перед переработкой выполняется сортировка отходов. Отбор сырья выполняется согласно гранулированному составу и виду. Для повышения пиролизного процесса материал сушат и измельчают.

Продукты пиролиза

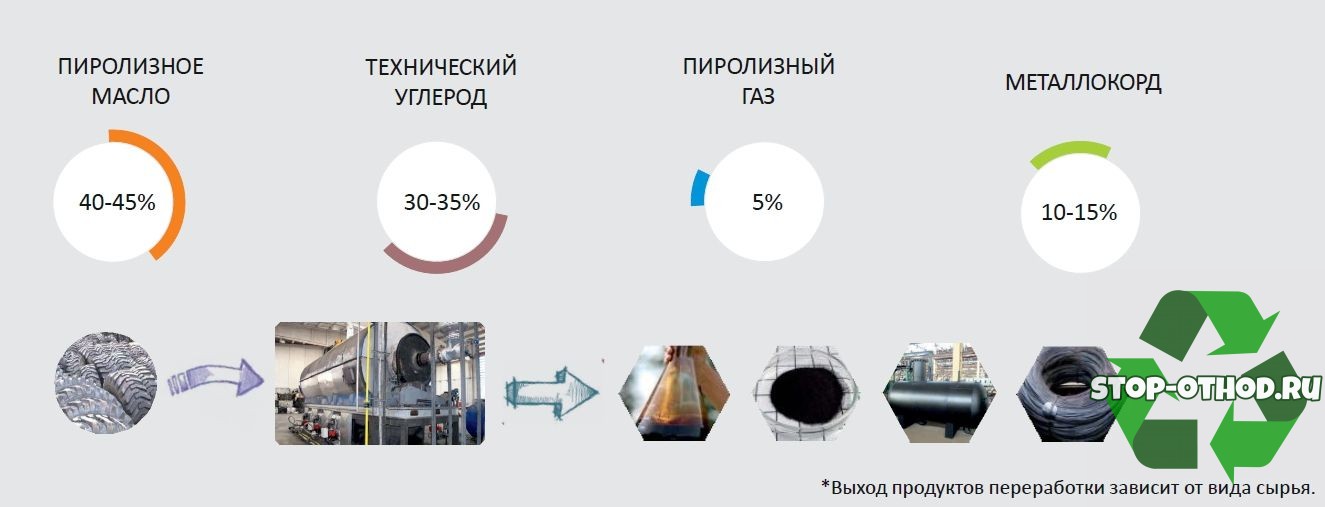

В результате переработки получаются такие продукты:

- углерод – 30 – 40%

- масло пиролизное – процент зависит от массы загружаемых отходов и в среднем составляет 20 – 65%

- корд металлический – образуется в результате модификации шин и покрышек

- смесь пиролизных горючих газов – 10%

Также в процессе преобразования отходов выделяется небольшое количество воды и пара. Все продукты пиролиза находят свое применение во многих промышленных сферах.

Перемолотый углерод применяют при изготовлении красящих веществ и резины. При этом для переработки используются отходы шин.

Пиролизное масло с помощью дистилляции преобразовывают в бензин или дизельное топливо.

Самодельное оборудование

Сделать своими руками установку для переработки отходов не просто. Для сборки конструкции требуются определенные знания и навыки. Изначально подбирается большого размера камера. Сверху формируется загрузочный проем с дверкой.

Для установки необходимого температурного режима используются дроссельные заслонки. Устанавливаются конденсатор, вентилятор, а затем насос, а под ним швельшахта. Емкости для воды монтируются в нижней части устройства.

Самодельный монтаж пиролизной установки требует точности и соблюдения всех технологических требований. От правильной сборки конструкции зависит не только качество переработки отходов, а и безопасность использования оборудования.

Пиролизные установки – это полностью автоматизированные устройства, обеспечивающие полную утилизацию твердых отходов. Технология термической переработки невостребованного сырья позволяет получить продукты высокого качества, которые успешно применяются в различных промышленных отраслях.